|

|

ワイヤボンディング前のプラズマクリーニングアプリケーション

|

|

|

関連製品 |

|

|

|

|

Tergeo-Basic、Tergeo-Plus 卓上型プラズマクリーナー |

|

|

ワイヤボンディング前のプラズマクリーニングは、表面に付着した有機物、酸化物、フッ素などの汚染を除去し、ワイヤボンディングやチップパッケージの界面密着性を高め、パッド上不着(NSOP)やボンドリフティングの問題を軽減します。 |

|

代表的なアプリケーション

・ ワイヤボンディング時の界面密着性の向上 |

|

ICチップパッケージングの紹介 半導体パッケージングは、シリコンダイとPCBの間の寸法のギャップを埋めることができます。シリコンダイ上のメタルパッドは、通常、PCBに直接接続するには小さすぎます。また、パッケージングすることで、シリコンチップの熱をより効果的にヒートシンクに伝えることができます。1970年代から2020年までの半世紀の間に、半導体チップのパッケージングは、下のグラフに示すように、DIP(Dual In-line Package)から3D ICへと大きく進化しました。従来のチップパッケージング技術の多くは、ワイヤボンドBGAやフリップチップBGA技術など、現在も広く使用されています。プラズマクリーニングは、信頼性の向上と故障率の低減のために、ボンディング前のチップ・ダイ・リードフレームのクリーニングに広く使用されています。 |

|

ICチップパッケージングのコンタミネーション 信頼性の高いチップパッケージを実現するためには、良好な接着性を確保するために、すべての内部インターフェースの表面がクリーンでなければなりません。ICチップやパッケージの汚染には、有機的なものと無機的なものがあります。無機物の汚染としては、ボンディングパッドに形成された金属酸化物や、フッ化物などが挙げられます。ICパッケージの汚染源は多岐にわたります。

1) 汚染の原因としては、ハンドリングテープ、プラスチック製の保存袋、はんだフラックス、ダイアタッチ工程ではみ出した接着剤などに含まれる多くの有機物が考えられます。有機化合物はアウトガスの発生率が高い場合があり、有機物の蒸気ができたばかりの表面を直接覆ってしまうことがあります。

2) 半導体工場では、強力なエッチング剤としてフッ素を含むガスがよく使われます。フッ素はAlとわずかに反応し、ボンディングパッドの表面に[AlFx](x-3)-(例:[AlF6]3-)や化合物AlxFyOzを形成します。これらの化合物は、EKCや純水の洗浄工程では容易に洗い流すことができません。そのため、ボンディングパッド上からある程度の割合でフッ素が検出されるのが普通です。

3) 製造工程や組立工程においても、エッチングされていないガラス、シリコンチップに残ったフォトレジスト、シリコンくず、バックグラインドやダイカット時に残ったテープなどにより、ある程度のコンタミネーションが発生する可能性があります。

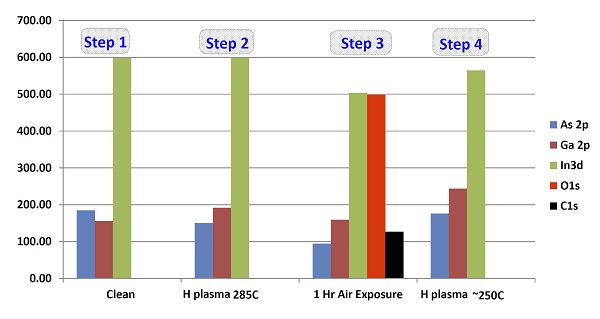

4) 大気中には炭化水素系の汚染物質が多く存在します。ボンディングパッドやリードフレームが大気にさらされると、すぐに有機炭化水素の層で覆われてしまいます。反応性のある金属の場合は、表面に薄い金属酸化物の層が形成されます。大気による汚染は、以下のデータで説明できます。ステップ1では、XPSシステムを用いて、クリーンなInGaAsサンプル表面の組成を測定しました。ステップ2では、2秒間のリモート水素プラズマで試料をクリーニングしました。その後、再びXPSシステムで表面を分析しました。この水素プラズマによるクリーニングでは、表面に汚染が加えられていません。ステップ3では、クリーニングしたInGaAsサンプルを大気に1時間さらしました。その後のXPS測定では、表面が炭素と酸素によって汚染されていることが示されています。ステップ4では、汚染されたInGaAsサンプルを再び2秒間の水素プラズマでクリーニングしました。これは、大気がクリーンなサンプル表面を簡単に汚染することを意味しています。水素プラズマは、炭素の汚染を除去し、InGaAsサンプル上の金属酸化物を減少させることに成功しました。

|

|

|

|

ワイヤボンディング工程に対する汚染の影響 熱圧着によるワイヤボンディングは、特に航空宇宙産業や自動車産業において、極限状態で接合部にストレスがかかる可能性がある重要なパッケージング工程の一つである。前のセクションで述べたように、フッ化物、酸化物、有機炭化水素などの汚染物質は、接合のための界面品質を低下させる場合があります。ワイヤボンディング工程では、パッド上不着(NSOP)やボンドリフティングなどの問題が発生します。NSOPとは、汚染によって表面の接着性が低下し、ワイヤーがボンドパッドに接着しなくなることをいいます。ボンドリフティングとは、ボンドワイヤが所定の位置から外れてしまい、ボンドワイヤとパッドの電気的・機械的接続が失われたり、劣化したりすることをいいます。ボンディングパッドの表面に付着した汚染物質がバリアとなって、強力な金属間化合物の形成を妨げることがあります。その結果、ボンドはしばしば引張試験に不合格となります。フッ素による汚染は、長期的な腐食問題を引き起こす可能性があります。 |

|

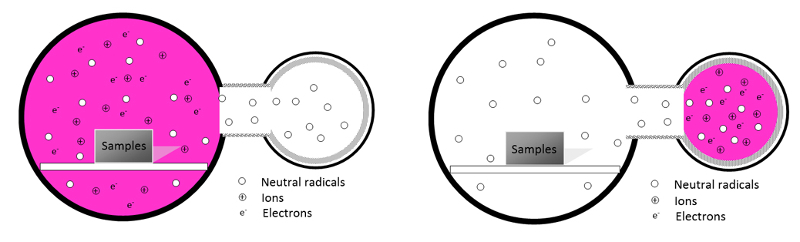

ワイヤボンディングとフリップチップボンディングの信頼性と成功率を高めるプラズマクリーニングの活用法 プラズマとは、イオン、電子、中性原子、または電荷の中性を保つ分子からなるイオン化気相物質のことです。プラズマに点火するために、自由に動く電子は外部電界によって加速され、その経路上にある中性の原子や分子をイオン化するのに十分なエネルギーを獲得します。プラズマの生成に酸素や水素ガスを用いた場合、高エネルギーの電子が酸素・水素分子を解離させ、原子状酸素・水素やオゾンなどの反応性ラジカルを生成します。反応性ラジカル以外にも、プラズマは高エネルギーイオンを発生させることができます。プラズマが試料と相互作用するメカニズムは、大きく分けて2つあります。1つ目は、反応性ラジカルとの化学反応です。2つ目は、物理的な高エネルギーイオンのスパッタリングです。どちらのメカニズムも、ワイヤボンディングやフリップチップボンディングの工程において、表面の汚れを除去するために重要な役割を果たします。ここでは、プラズマクリーニングがワイヤボンディングやフリップチップボンディングにどのような効果をもたらすのかを紹介します。 |

|

プラズマクリーニングによるワイヤボンディング、フリップチップボンディング工程の有機物汚染除去 ワイヤボンディングやフリップチップボンディングの工程では、有機物の混入が大きな問題となっています。幸いなことに、反応性の高い酸素や水素ラジカルは、炭化水素、フォトレジスト残留物、はんだフラックス残留物、テープ接着剤残留物などの表面有機汚染物と素早く反応することができます。プラズマエッチングは、ナノメートルスケールの材料を正確に除去できるため、IC製造プロセスで広く使用されています。しかし、ボンディングやパッケージングの工程では、部品のスケールは通常はるかに大きくなります。そのため、有機物の汚染の厚さが数十ミクロン以上の場合、プラズマクリーニングプロセスだけではあまり効果がないことがあります。ボンディングパッドの表面に付着している汚れの多くは、ナノメートル単位から数ミクロンの厚さです。これらの汚れは、プラズマクリーニングで数分以内に除去することができます。はんだフラックスやテープ、接着剤などの残留物が数ミクロン以上の厚さである場合は、プラズマクリーニングの前にまず溶剤洗浄を行う必要があります。 有機汚染の厚さが数ナノメートルオーダーであれば、純粋なアルゴンを用いたプラズマクリーニングでも、物理的なアルゴンイオンスパッタリングによって効果的に表面汚染を除去することができます。チップ、PCB、リードフレームに、銀、銅、アルミニウムなどの酸化しやすい反応性金属が含まれている場合、酸素プラズマの使用は適していません。このようなサンプルには、純粋なアルゴンプラズマや水素と混合したアルゴンを使用する必要があります。金パッドの場合は、アルゴン、酸素、水素のいずれのプラズマでも良い結果が得られます。ほとんどの場合、酸素プラズマの方が有機材料のエッチング速度が大幅に速いです。 |

|

アルゴンまたはアルゴン+水素プラズマによるボンディングパッドの表面酸化物やフッ化物の除去 多くの金属パッドは、チップやリードフレームを大気中で保管すると、容易に酸化されてしまいます。銀のパッドが容易に変色してしまうのは、一般的な問題です。もちろん、フッ化物の腐食も多くの早期接着不良の主な原因となります。アルゴンイオンスパッタリングは、メタルパッドの表面にある酸化物とフッ化物の薄層を効果的に除去することができます。また、アルゴンと水素を混合してプラズマを発生させると、水素の還元反応によって酸化物を除去することができます。しかし、すべての金属酸化物が常温の原子状水素で還元できるわけではありません。例えば、水素プラズマでは常温で酸化アルミニウムを化学的に還元することはできません。これは水素イオンに、表面の酸化物やフッ化物をスパッタリングで除去するのに十分な重さがないためです。高エネルギーのアルゴンイオンが物理的なイオンスパッタリングによって表面の酸化物や窒化物を除去できるように、プラズマにはより重いアルゴンガスを加えることが重要です。プラズマクリーニングはあくまでも表面処理なので、金属のバルクに拡散したフッ素を除去することはできません。 |

|

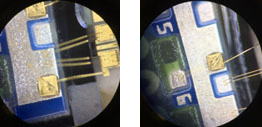

アルゴンプラズマクリーニング前後の銀ボンディングパッド(左:処理前 右:処理後) |

|

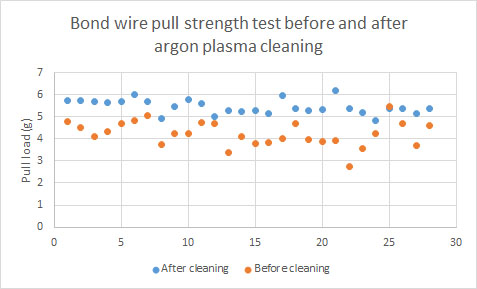

上の写真では、アルゴンプラズマクリーニングにより、表面の有機物汚染と酸化銀層が除去され、変色した銀パッドがより明るく輝いて見えます。以下のデータは、純粋なアルゴンでのプラズマクリーニングを3分間行った後、ワイヤボンドの引張力が大幅に改善されたことを示しています。 |

|

|

|

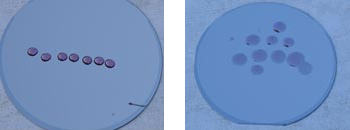

プラズマクリーニングにより表面エネルギーを高め、アンダーフィルのボイドの減らす 水滴の接触角測定法は、試料表面の有機汚染の厚さを評価する低コストの方法として広く利用されています。有機汚染は水をはじくため、接触角が大きくなります。表面がクリーンであれば、接触角は大幅に減少します。接触角が小さいということは、表面エネルギーが大きいということでもあります。フリップチップのアンダーフィル用途では、表面エネルギーが高ければ、ウィッキング速度を大幅に向上させ、アンダーフィルのボイドを減らし、フィレットの高さを均一にすることができます。 |

|

プラズマクリーニング前後の4インチウエハ(左:処理前 右:処理後) |

|

アルゴンプラズマクリーニング前後のチップパッケージ上の水滴の接触角 |

|

ダイレクトモードとダウンストリームモードのプラズマクリーニング ダイレクトモードのプラズマクリーニングでは、サンプルは直接プラズマに浸漬されます。サンプルは高エネルギーのイオンスパッタリングと、酸素や水素ラジカルとの表面化学反応を受けます。また、プラズマは赤外線、可視光線、紫外線などの光子を発生させます。特殊なチップの中には、表面のイオンスパッタリング、UVフォトン放射、電荷に極めて敏感なものがあります。このような場合には、より穏やかなダウンストリームモードのプラズマクリーニングを使用できます。Tergeoプラズマシステムのダウンストリームモードでは、プラズマはサンプルチャンバー内で直接生成されません。プラズマは、サンプルチャンバーに取り付けられた別のプラズマソースで生成されます。サンプルがプラズマに浸漬されないので、表面イオンスパッタリング、UVフォトン放射、帯電を最小限に抑えることができます。ダウンストリームモードでのサンプルクリーニングは、リモートプラズマソースから拡散してくる中性ラジカルとの表面化学反応が主となります。ダイレクトモードは、ダウンストリームモードに比べて、より高速なクリーニングが可能です。ダウンストリームモードはダイレクトモードよりも穏やかなクリーニングが可能です。ダウンストリームモードのプラズマクリーニングでは、物理的なイオンスパッタリングがほとんど行われないため、純粋なアルゴンプラズマではあまり効果が得られません。通常、ダウンストリームモードのプラズマ・クリーニングでは、プロセスガスに酸素または水素ガスを追加する必要があります。 |

|

プラズマクリーニングモード(左:ダイレクト 右:ダウンストリーム) |

|

プラズマクリーニングの限界 プラズマクリーニングは、数ミクロン以下の厚さの有機汚染の除去に有効です。酸素プラズマでは、より厚い有機物の層をアッシング(灰化)することが可能ですが、溶剤洗浄法に比べて時間がかかることがあります。また、銅や銀などの反応性金属は酸素プラズマによって酸化されやすいため、酸素プラズマを使用できない場合があります。純アルゴンのイオンスパッタリングクリーニング法は、厚膜の有機汚染の除去にはあまり効果がありません。はんだ、接着剤、テープなどの残留物が厚い場合は、溶剤洗浄法で残留物の大部分を除去した後、プラズマクリーニング法で表面のクリーン度を上げることを推奨します。 表面の酸化物や窒化物の場合、アルゴンまたはアルゴン+水素のプラズマクリーニングでは、その厚さが数十ナノメートル以下でないと効果がありません。通常の室温では、表層より深い酸化物や窒化物は除去できません。 ウエハダイシングの工程で発生する大きな屑やパーティクル/デブリは、通常、アルゴン、アルゴン+酸素、アルゴン+水素プラズマでは容易にエッチングやスパッタリングできない大きな無機物粒子や堆積物であるため、プラズマクリーニングはあまり効果的ではない場合があります。 |

|

|